- Производне карактеристике

- Својства и спецификације

- Врсте

- Означавање

- Обим примене

- Рок употребе

- Произвођачи

- Савети

Помозите развоју веб локације, дељење чланка са пријатељима!

Ни једна зграда не може без цемента и без обзира на врсту куће - цигла или дрво. Једина разлика је смањена само на потребну количину смеше. Овај грађевински материјал се већ више од једног века успешно користи због високог квалитета и одличних радних карактеристика.

Производне карактеристике

Чим су људи почели да граде куће, потребна им је композиција која може да држи камење и друге грађевинске материјале заједно. У почетку, то је била обична глина, али такви су станови били краткотрајни, а сама зграда изгледала је прилично нерепрезентативно.

Мало касније, грађевинари су открили да вапнена жбука има и неке карактеристике везивања - ово откриће су направили стари Грци и Римљани, а други је примијетио да ако се вулкански пепео дода у вапно, полагање је постало уистину монолитно.

У Русији је коришћен креч, који је мешао са глином и водом. Почетком 19. века, експериментом је створена грађевинска мешавина, која је по својим параметрима блиска модерним композицијама.

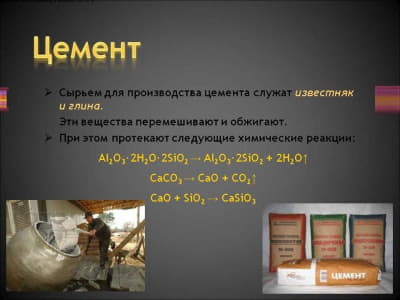

Дакле, цемент је дефиниција материјала који се састоји од глине и кречњака. Мешају се међусобно и подвргавају се дуготрајној топлинској обради, након чега се резултирајућа маса меље у прах.

Смеша има сиву нијансу и, у интеракцији са водом, формира раствор, који након сушења постаје тврдо као камен. Његова изузетна особина је да се маса стврдњава само у условима високе влажности, а тај процес се може догодити и под водом. Ово је, иначе, главна разлика између цемента и многих других везива.

На пример, гипс и ваздушно вапно добијају снагу само у ваздуху. И као део бетона, стврдњава се не толико због испаравања воде, већ због реакције са прахом: у овом тренутку се ослобађа топлота и формирају се чврсте или кристалне супстанце. Зато се процес мијешања саме мјешавине често назива затварачем, а уопће не растапањем.

Монолитна маса се формира због хидратације цемента, бетон не треба сушити на ужасном сунцу - он се једноставно "сузе", пуца и врло брзо почиње да се распада.

Да бисте избегли такве неугодне ситуације и уштедели новац, препоруча се навлажити раствор бетона док се потпуно не осуши.

Ми ћемо се мало више осврнути на карактеристике производње.

У првој фази се набављају кречњаци, креде, лапори и вапнени туфови се сматрају најбољим, али се не препоручују разни гипс и доломити - чврстоћа цемента на основу њих оставља пуно жељеног. Затим се сировина помијеша са глином у омјеру 3: 1, а настала смјеса се шаље у ротацијску пећ, загријану на 1400-1500 ступњева.

Управо та температура осигурава максимално синтеровање, при чему се састојци глина и кречњака растапају и дифундирају међу собом.

Након 3-4 сата, композиција напушта пећ, у овом тренутку се састоји од много грудица различитих величина - то је цементни клинкер, затим се гњечи на честице величине мање од 100 микрона, у овој фази се у састав уводи 6% гипса - то је неопходно за није апсорбовала влагу из ваздуха.

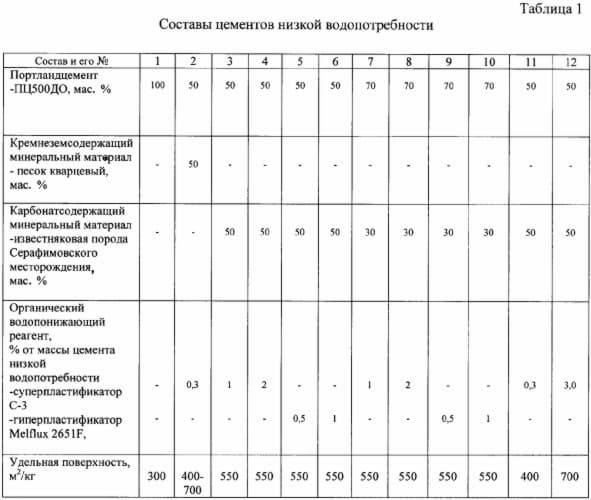

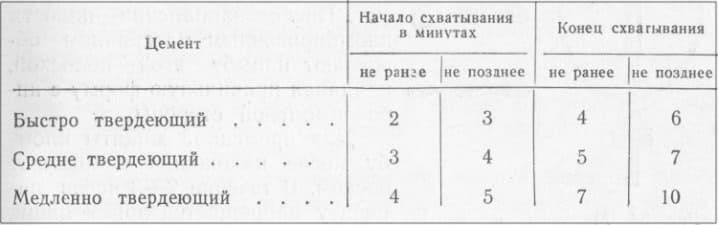

Поред гипса, додају се и друге активне компоненте које побољшавају радне карактеристике цемента и дозвољавају његову употребу у различитим секторима градње: сви адитиви дају цементу одређене параметре, на примјер, водоотпорне или брзо очврсне грађевинске материјале, а бетон се производи у комбинацији са ЦБЦ.

Својства и спецификације

Размотрите основне особине цемента.

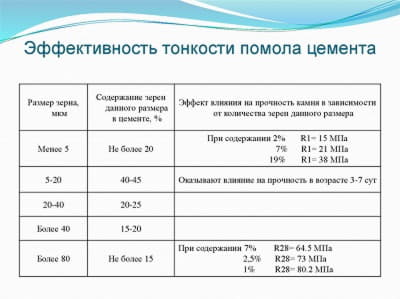

Финоћа брушења

Овај параметар одређује брзину отврдњавања цементног малтера и чврстоћу насталог камена. Зависност је инверзна - што је мање мљевење - то је процес скрућивања бржи, а резултирајући монолит јачи . У складу с тим, цијене ситнозрнатог цемента су веће.

Финоћа мљевења одређује се помоћу индикатора специфичне површине и састава зрна, при чему се материјал просијава кроз ултрафино сито, чије величине ћелија не достижу чак 8 микрона, док се маса цемента треба лако просијати.

С друге стране, што је мљевено мање, потребно је више воде за разрјеђивање цемента . Због тога се уградња великих и малих честица у распону од 40 до 80 микрона у структуру сматра оптималним.

Да би се добио тип цемента који брзо отврдњава, неопходно је додати до 25% честица; фино брушење - значајно повећавају његову чврстоћу и смањују ризик од корозије.

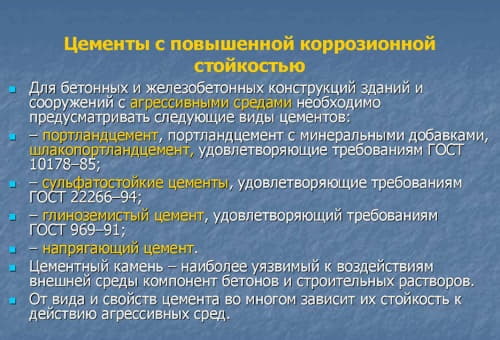

Отпорност на корозију

Током рада, водени и киселинско-базни раствори имају константан утицај на цементни камен, што доводи до корозије армиранобетонских конструкција. Да би се то избјегло, у састав се уводе специјални хидроактивни материјали, који значајно успоравају, ако не и потпуно ублажавају дјеловање кемијских соли, те доприносе хидроизолацији бетонских производа.

По правилу се као такви користе адитиви на бази полимера који значајно смањују порозност супстанце и повећавају њену отпорност на штетне спољне факторе.

Кроз увођење таквих компоненти цемент постаје истински издржљив и поуздан материјал.

Отпорност на смрзавање

За израду висококвалитетног бетона потребно је користити само висококвалитетни цемент, јер током складиштења било који састав апсорбује влагу из зрака у микро дозама. У хладном времену, замрзава се и повећава запремину за 7-10%, а уз стално понављање узрокује озбиљне конкретне штете у будућности.

У условима константног раста цена грађевинског материјала, својство одржавања перформанси под утицајем ниских температура добија посебну вредност.

Савремене цементне композиције су створене на такав начин да више пута издрже циклус замрзавања и одмрзавања.

Да би се постигла добра отпорност на мраз, у чисти цемент се уводе натријум абиетта, смола дрва и друге компоненте, што доводи до тога да се композиција одупире температурним промјенама и повећава трајност бетона у цјелини.

У структуру се уводе и посебни адитиви за увлачење ваздуха, због чега је структура обогаћена мехурићима ваздуха, они ефикасно решавају проблеме експанзије флуида током солидификације.

Потражња за водом

Физичка густина зрнаца цемента је неколико пута већа од густине воде, стога, када је превише засићена, капиларне силе задржавају само део влаге изнутра, а остатак се доводи на површину мешавине. Ово узрокује таложење честица, што заузврат утиче на смањење чврстоће цијеле бетонске конструкције и доприноси његовом брзом уништењу.

Способност цемента према потражњи воде одређена је количином флуида потребном за припрему радног раствора. Мери се у процентима, на пример, у Портланд цементу, та цифра је 22-28%. Ако је потреба за водом ниска, онда се из таквог материјала добија трајнији бетон који је отпоран на мраз, а ако је та цифра превисока, онда ће материјали добијени из састава бити различити порозности и неће дуго трајати.

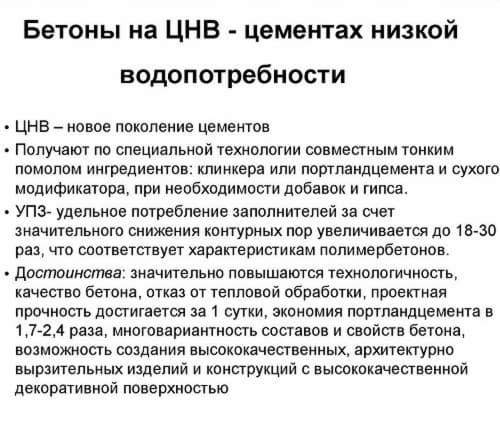

Подешавање брзине

У идеалном случају, решење треба да се постави ни брзо ни полако. Поред тога, на време утичу адитиви, као и запремина течности и температура ваздуха. Усвојени стандард указује да би замрзавање требало да почне 35-40 минута након производње цементне каше.

За потпуно скрућивање потребно је око 10 сати.

Параметри снаге

Индекс чврстоће цемента се израчунава методом компресије узорка, која се проводи 28 дана. Приликом испитивања цемента разних марки, тлачна чврстоћа је такођер различита. Модерна индустрија производи цементе за које је овај показатељ 300, 600, као и 700 и 1000.

Многи потрошачи вјерују да је снага главна карактеристика цемента, којој се прво мора посветити пажња. То није тако - сви параметри састава имају исту вредност и једнако утичу на чврстоћу и трајност бетонских конструкција.

Врсте

Не постоји званична класификација цемента. У најопштијем смислу, може се издвојити неколико група композиција, чији су критеријуми засновани на различитим параметрима.

Дакле, у зависности од одредишта, емитује се општа конструкција и специјалне композиције. Ако је композиција узета као основа, онда је могуће одредити варијанте са мин. адитиви и чисти цемент.

Ако класификујемо цемент у зависности од брзине очвршћавања, следеће опције су најчешће:

- брзосушеће мешавине - оне са брзином смрзавања мање од 45 минута;

- нормално подешавање - стврдњава 45–120 минута;

- споро каљење - замрзнути преко 2 сата.

Они такође испуштају напете, ватроотпорне, саморазвојне цементе и многе друге.

Зауставимо се на најпопуларнијим типовима:

- Бели цемент је материјал који се производи од клинкера са ниским садржајем гвожђа који пролази кроз избељивање. То је материјал са јединственим својствима, може се користити не само за лепљење површина, већ и за израду скулптуралних елемената и ступова, као и за облагање фасаде зграде. Због своје боје, употреба белог цемента омогућава да се побољша естетска компонента површине. Додавањем одређених пигмената можете добити обојени цемент.

- Водоотпорни експандирајући цемент је супстанца са великом брзином подешавања и учвршћивања. Производи се у процесу истовременог брушења цемента, гипса и калцијум хидроалумината. Такав цемент почиње да се поставља већ након 4 минута од тренутка мешања, коначно се суши за 10 минута.

Овај материјал се широко користи за хидроизолацију шавова и њихово бртвљење.

- Водоотпорни цемент који се не скупља - основни састав компонената таквог цемента је исти, међутим, технологија прераде и производње чини стопу очвршћавања још већом - потребно је више од 5 минута да се композиција потпуно осуши. Овај састав се користи за формирање хидроизолационе љуске за бетонске производе.

- Брзо каљење Портланд цемента је цемент који је сасвим фино уситњен, што га чини интензивнијим од стандардног портланд цемента. Материјал добија посебну снагу у почетној фази солидификације - након 1-3 дана. Најчешће се користи приликом поправки.

- Пластифицирани Портланд цемент је спој у процесу производње у који се у мљевење клинкера уводи 0.25% сулфитно-алкохолна каша, због чега се знатно повећава отпорност смјесе на смрзавање и њена пластификација.

- Хидрофобни цемент - добија се заједничким брушењем клинкера и гипса из портландског цемента, као и увођењем аксилола или других хидрофобних адитива. Упијање воде у том цементу је ниско, јер се може дуго складиштити иу условима високе влажности, што не погоршава његове физичке и техничке карактеристике. Ова смеша не формира грудвице, а бетон на његовој основи се не распада са временом и не стратификује се.

- Алуминијум-цемент је плетива хидраулична супстанца која се производи од сировина богатих глиницом, обично кречњака или боксита. Материјал се стврдњава на ниским температурама, па се обично користи за поправке у зимској сезони.

- Магнезијум цемент се добија из сировина богатих магнезијум оксидом. Пронашао је примену у распореду магнезијумских подова.

- Портланд цемент се добија мљевењем портланд цементног клинкера гипсом и посебним адитивима, технологија сагоријевања је дизајнирана тако да се у резултирајућем производу очува висок садржај калцијум-силиката.

- Поззолански портланд цемент - ови грађевински материјали садрже у свом саставу компоненте вулканског порекла. Овај састав брзо отврдњава и на отвореном иу води, док мјешавине на бази таквог цемента не дају никакво цвјетање и високо су хигроскопне. Такав материјал се по правилу користи приликом опремања базена.

- Киселоотпорни цемент користи у производњи силикатног пијеска и натријум силикофлуорида, овај састав је отпоран на већину минералних и органских киселина, не мијења своје карактеристике у води. Међутим, реакција са алкалијама почиње да се ломи.

Означавање

Све врсте цемента имају посебне ознаке које одражавају њихов опсег употребе. Означавање се састоји од слова и бројева.

- БПЦ - Портланд цемент.

- СС - цемент отпоран на сулфате.

- СПЦ - шљака Портланд цемент.

- ГФ - хидрофобна композиција.

- БЦ је бела.

- ПЛ - пластифицирани цемент.

- ВРТС - водоотпоран.

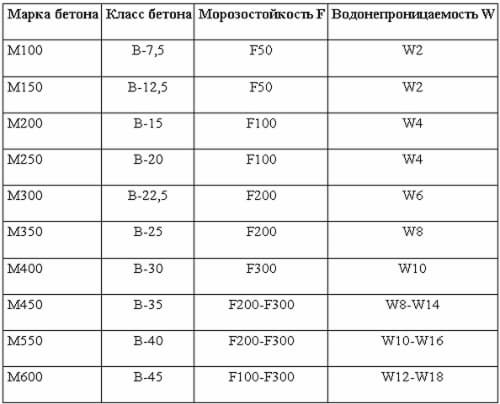

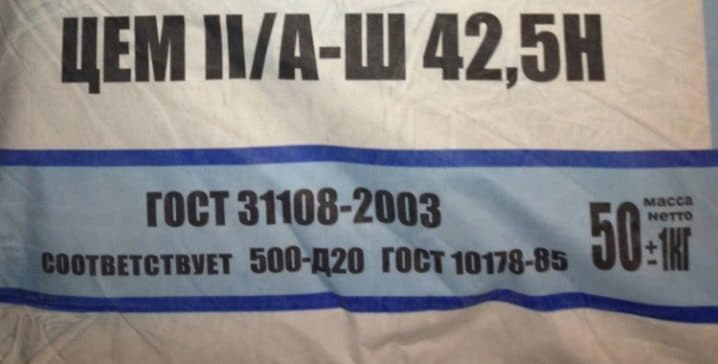

Степен чврстоће везива означен је словом "М", а број, на примјер, М500 - то значи да такав материјал може носити терет до 50 кг / м2. Дешава се да је ова карактеристика једноставно означена бројем - 22.5, 42.5 или 52.5 - то није марка, већ класа. То показује да материјал може да издржи притисак од, на пример, 22, 5 МПа.

Слова А и Б означавају број додатних компоненти: А значи да је њихов проценат 6–20%, а Б - од 21 до 35%.

Обим примене

Цемент је најпопуларнији и најпопуларнији грађевински материјал, његов опсег примене је практично неограничен. Користи се у грађевинарству у свим фазама: изградња темеља, полагање подрума, постављање зидова, уређење кровова, уградња водоводних инсталација, композиција цемента подне конструкције . Помоћу материјала се производе блокови.

Основна функција цемента је везање структурних елемената зграда у изградњи, као и поравнавање површина свих типова. Ниједан цемент не може без цемента, чак ни код најмањих поправака.

Посебна пажња заслужује опсег примене специјализованих цемента:

- ПТс500 - широко коришћен за производњу армиранобетонских конструкција и бетонских производа, као иу индустријској и цивилној изградњи - у овим индустријама стварају најстроже захтјеве за хигроскопност, отпорност на смрзавање и трајност грађевинских смјеса. Осим тога, цемент ове категорије се често користи у хитним и поправним радовима - то је због изузетно високе почетне чврстоће бетона.

- ПТс500Д20 - ово једињење се широко користи у грађевинарству свих врста: стамбено, индустријско и пољопривредно. Материјал се користи за израду префабрикованих бетонских конструкција, разних елемената греда и плафона.

Осим тога, овај цемент је основни материјал за узгој бетонских отопина, које се користе приликом жбукања и зидања.

Главне потрошачке квалитете овог цемента су отпорност на мраз и висока отпорност на корозију, због чега бренд ужива већу циркулацију од обичног портланд цемента.

- ПТс400Д0 - ова врста грађевинских конструкција је неопходна у производњи конструкција од армираног бетона, као и за уградњу могућих подводних и површинских објеката, који су изложени значајном утицају слане и свеже воде.

- ПТс400Д20 - неопходан за производњу монтажних армиранобетонских конструкција, греда, зидних панела и других материјала потребних у грађевинарству.

Цемент се користи за уређење сеоских стаза, изоловање подрума и стварање монолитног подрума и многих других врста радова, обим његове примене је широк.

Међутим, сваки од њих захтева одређене врсте и врсте цемента, стога је неопходно унапред разјаснити све захтеве за коришћене материјале.

Рок употребе

Рок трајања цемента је неколико мјесеци. Ако се придржавате одређених правила, можете користити непрекидну композицију. Међутим, имајте на уму да је то дозвољено само за уређивање некритичних структура. Многи грађевинари са мало професионалног искуства купују цемент у расутом стању, али то није прави приступ.

Према ГОСТ 10178-85, сваки тип цемента има одређени рок трајања, посебно треба истаћи да је овај период дозвољен само када се стварају одређени услови за складиштење материјала:

- за формулације за брзо стврдњавање, паковане у вреће или пластичне посуде - 45 дана;

- за цемент опште намене, паковање у меке контејнере - 60 дана;

- для насыпного быстротвердеющего цемента – 45 дней;

- для насыпного обычного цемента – 60 дней.

Невзирая на довольно небольшой срок хранения цемента по ГОСТ, на практике можно увеличить срок годности марок М200, М500, М600, М700 и М400 для полугода или даже года. Это возможно при выполнении ряда условий, а именно, цемент упаковывается в целостную мягкую упаковку и размещается на хранении в сухом помещении.

Упакованные материалы следует разместить на деревянных штабелях или поддонах из пластика, при этом необходимо соблюсти расстояние от поддонов до уровня пола не менее 10 см. Затем упаковки с цементом тщательно укрываются полиэтиленовой пленкой, а еще лучше каждую упаковку предварительно упаковать в пластиковый мешок.

Если все условия будут соблюдены, то срок годности цемента можно увеличить до нескольких месяцев. Для большего понимания последствий неправильного хранения остановимся подробнее на том, что происходит с цементом в условиях повышенной влаги и углекислого газа, который содержится в атмосфере.

Как уже было сказано, любая минерализованная щепа и цементный состав – это гигроскопичные вещества, которые хорошо впитывают влагу, при поглощении влаги из воздуха начинается процесс гидратации, при котором цемент реагирует с водой и как результат образуются кристаллогидраты. Такие материалы абсолютно не пригодны для использования .

При изготовлении цемента все базовые компоненты клинкера подвергают термообработке при температурах, достигающих 1000 градусов и выше, при этом происходит декарбонизация, то есть исходный материал расщепляется на известь, углекислоту и окисел кальция. Последний, в свою очередь, претерпевает ряд метаморфоз, вследствие которых образуется прочный цемент, а углекислота уходит в воздух.

При затяжном хранении происходит обратная реакция – углекислый газ впитывается основными компонентами цемента и как результат – снижение прочностных и эксплуатационных параметров состава.

Произвођачи

Сложно однозначно сказать, какие марки изготавливают самые качественные цементные смеси. Строительный рынок наполнен предложениями самых разных отечественных и иностранных производителей, каждый из которых реализует составы различных маркировок и параметров.

Еще несколько лет назад абсолютным лидером рынка цементов считался концерн Holderbank (Швейцария), в его состав входят предприятия в 70 странах мира, а объем выпускаемого цемента превышает 100 млн тонн – этот показатель равен половине общемирового производства в год. Holderbank производит цемент самого высокого качества на передовом технологическом оборудовании. Вся реализуемая продукция соответствует мировым стандартам EN 197-1.

Однако совсем недавно лидер сменился. Пальму первенства захватила французская производственная группа Lafarge, которая имеет свои заводы в странах Европы, Азии и Америки, а замыкает тройку лидеров CEMEX (Мексика).

Среди российских предприятий наибольшим спросом пользуется продукция трех марок:

- «Евроцемент груп» – это лидер отечественного сегмента, производственные мощности которого включают заводы в 16 регионах нашей страны. Пользователи отмечают, что цемент этого бренда – лучший с точки зрения соотношения цены и качества.

- «Новоросцемент» – это второй по уровню продаж отечественный изготовитель цементных смесей, его продукция реализуется в крупнейших строительных гипермаркетах самых разных российских городов фасовкой по 50 кг.

- «Сибирский цемент» – еще один известный производитель, который наладил полный цикл изготовления цементов, входит в тройку ведущих российских производителей, выпускающих на рынок только самый качественный и практичный материал.

Савети

В последнее время объемы строительства резко возросли, увеличился и спрос на цемент. Это породило появление большого числа недобросовестных производителей, которые изготавливают цемент с добавлением добавок, ухудшающих его эксплуатационные свойства.

Чтобы не ошибиться, следует точно знать, как должен выглядеть хороший цемент и на что следует обращать внимание при его приобретении.

Профессионалы дают несколько актуальных рекомендаций:

- Как правило, цемент реализуют в мешках или россыпью. Предпочтительнее приобрести смесь в упаковке, поскольку на этапе хранения он был защищен от неблагоприятного воздействия внешней среды и, соответственно, сохранил свои потребительские характеристики.

- На упаковке, в соответствии с требованиями законодательства, в обязательном порядке размещается информация о производителе, дате выпуска, ГОСТе. Под рассыпным цементом может скрываться какой угодно состав.

- Если цемент приобретается большими партиями, то следует проверить каждую упаковку на предмет даты выпуска, так как в общем объеме недобросовестные продавцы могут подмешать залежавшийся цемент, а как уже было сказано, активность состава через полгода после выпуска снижаться в несколько раз.

- Свежесть цемента можно проверить самостоятельно -для этого нужно лишь стукнуть по мешку рукой, если цемент свежий, то ощущения не напоминают удар о камень. Кстати, в первую очередь каменеет цемент в самых углах упаковки, поэтому обязательно надо проверить эти участки.

- По возможности убедитесь, что цемент хранился в сухих местах с хорошим уровнем проветриваемости.

- Специалисты рекомендуют провести «опытную» проверку цемента, для этого нужно взять гидрокарбонатнонатриевую воду (к примеру, обычный «Боржоми»), выпустить из нее весь газ и замесить цементное тесто, из которого вылепить небольшие лепешки таким образом, чтобы толщина в центре составляла примерно 5 см, а по краям – 1 см. Цемент высокого качества должен начать затвердевать не позже чем через 10 минут, а его утолщенная часть за это время должна нагреться.

Если ни того, ни другого не произошло в течение получаса, откажитесь от покупки этого состава.

В следующем видео вы сможете понаблюдать за процессом производства цемента.